| |

|

自動車業界の品質マネジメントシステム規格(ISO/TS16949)の製品実現計画に不可欠な5つのコアツールの1つであるFMEA(Failure Mode Effect Analysis:故障モード影響解析)を実施するための手引書(Manual,又はHandbook)の改定作業が完了しつつあり、その概要を紹介したい。FMEAは、自動車業界においてリコールを未然防止又は再発防止できる最も有効な解析手法として認知され適用されている。

Ⅰ.はじめに

AIAG(Automotive Industry Action Group)が、AIAG FMEA Manual IV版(2008年6月発行)の改定に関する情報を2019年3月にホームページに“白書”(White Paper)注として掲示し公開した。改定作業は、ハンドブックの公式発行までの最終コーナーに差し掛かった段階であると報告しているが、“白書”(White Paper)の本来の意味から、白書で解説された情報が改定版にほぼ忠実に反映されると想定される。公開された白書の表題は“AIAG&VDA(Verband der Automobilindustry e.V.ドイツ自動車工業会)FMEAハンドブックの改善された事項、便益及び財務的影響”である。白書を抄訳し、最後に改定対する訳者の思いに言及したい。この白書は、FMEA実施のためのハンドブックではなく、改定に関与した当事者による公式の改定意図及び概要の表明であると受け止めて一読をしていただきたい。

注:“白書”の意味を米国及び英国で最も権威あると認知されている辞書から引用する:

- Webster(米国);an official government report, originally one bound white paper

政府の公式報告書、報告書はもともと白い紙で綴じられていた

- Oxford Advanced Leaner's Dictionary(英国);a government report that gives information about something and explains plans before a new law is introduced

ある特定の事項について情報を提供する及び新しい法律が導入される前に計画を説明する政府報告書

Ⅱ.白書;White Paper(抄訳本文)

白書の目次

- 序文

- リスクの軽減及びコストバランス(FMEAを実施する目的)

- (品)質のコスト(cost of quality)

- 類似製品及び工程

- AIAG&VDA FMEAの改定事項がもたらす便益

- 7段階解析の取組み

- FMEAの準備活動の強化

- 評価基準の具体性改善

- 様々な改定事項

- 次の段階“これから何をなすべきか”−7段階解析の実施のための要点

1.序文

- FMEA実施プロセスの改善、及び(注文側の)顧客ニーズを満たすためにFMEAプロセスを実施している自動車関連製品の製造供給者にとって使いやすいFMEAを指向、並びに現行版のAIAGとVDA FMEAハンドブックに規定された地域固有の異なる(米国とドイツ)要求事項の共通化を図る、これらの目的を達成するために、AIAG及びVDAは一つのFMEAハンドブックを統合編集し共同版権を確立する。

- AIAG&VDA-FMEAハンドブックは間もなく出版され、旧版AIAG-FMEAハンドブック第IV版に取って代わる。改定作業は公式出版までの最終コーナを回っている段階にある、自動車公共分野のサプライチェーンの様々な組織から新規FMEAハンドブックの主要な改定事項及びこれが組織に及ぼす影響について様々な質問があり、すべての質問が 処理されて公式出版の運びとなる。改定の意図に従ってFMEAが正しく実施されれば、改定事項は故障モードの未然と再発防止の成果だけでなく、組織の業績にまで影響を 与えることになろう。

- 本紙(AIAG&VDA FMEAハンドブック白書)では、新規FMEAハンドブックの期待できる主要な改定事項の幾つかに光を当てた。FMEAのロバストネス、性能、有効性及び効率の観点から、主要な改定事項がもたらすと期待できる様々な便益を解説する。主要な改定事項に取り組む前に、組織にとって大切な事項は、組織の現状のFMEA実施プロセスが、“FMEAと品質コスト"の観点から、意図した成果をもたらしているかを明確にすることである。品質コスト(Cost of Quality-COQ)は、FMEAが組織の業績に関わる回避できない財務的な影響である。

2.リスクの軽減及びコストバランス

- FMEA実施プロセスの目的

- アイテム、又は活動が果たすべき機能を明確にする、

- アイテム、又は活動が意図した機能を遂行できなくなった原因を特定する、

- 故障モードの悪さの程度、及び現状の予防処置と検出管理のロバストネス(強健性)を評価して、実現可能なリスク低減策を実施する。

- これまでより優れた意思決定及び意図した期待を満たせる適切な処置をとる基準にリスクの側面を適用する。

- リスクの軽減及びコストとの均衡

FMEAは、チームによる体系的、定性的、かつ解析的な手法であり、製品及び工程の設計に関わる技術的なリスクを明確にし、解析し、更に軽減することを目的としている。FMEAは、五つの先行製品品質計画(APQP)段階を支援し、不適合を未然防止することによって顧客満足を高める役割を持つ。

FMEAを正しく実施すれば、得られる主な便益はリスクの軽減だけでなくコストとの均衡が達成され、企業の安定した成長がもたらされる。

- FMEAの有効性及び効率の評価(品質コストとの繋がりをとおして)

FMEA実施プロセスは、内部及び外部故障に関わる潜在的な懸念を深く解析する。例えば、FMEAの質は、“貧弱な品質コスト(Cost of Poor Quality:COPQ)”を低く維持することによって、組織の成功に影響を与える。COPQは品質故障の概念を“時間及び金”へ置換を追求するが、FMEAはCOPQに影響する様々な故障源を明確にする一つの手法であり、組織が正しい予防処置がとれることを可能にする。

組織のFMEA実施プロセスが期待したとおりかを判断する方法は?(計画より低いCOPQ)の観点から、総合的な事業実績が一つの良い指標となる。

3.(品)質のコスト(COQ;cost of quality)(有効性、効率、査定方法)COQとFMEAの相互依存を学習し理解する

- COQ(The Cost of Quality)

- 品質コストには4種類あり、そのうち2種類は悪い品質コスト(COPQ)に分類される。

- 予防コスト;予防コストとは故障を未然防止するためのすべての活動に関わるコストである。この事例として、教育・訓練、監査及び FMEA実施プロセスなどがある。

- 査定コスト;査定コストとはアイテム又は活動の試験及び監視に関わるコストである。この事例として、通常の試験コスト、試作研究コスト、外部研究委託コストなどがある。

- 内部故障コスト;内部故障コストとは組織内で発生する故障の結果である。COPQに分類され、例えば、廃棄コスト、手直しコスト、分別コスト、悪い稼働率又は高い廃棄量の起因のため週末に機械を稼働させる残業時間などがある。

- 外部故障コスト;外部故障コストとは要求事項を満たさないために組織の外で発生するコストで、COPQに分類される。例えば、補償コスト、返却品コスト、分別コスト、及び賠償 などがある。

- FMEAの有効性

経営層のコミットメントを得るために重要な事項は、FMEAが故障モードの未然及び再発防止といった目に見える成果情報を経営層に提供できるか否かにある。FMEAの主要な目的が技術的なリスクを許容できる水準まで緩和することであれば、FMEAを実施する組織的な努力は、新規製品(の市場投入)又は工程(の実稼働)後に内部及び外部の偶発事件の発生が許容できる水準内にある場合にのみ正当化される。FMEAの成果を作成する組織的な努力を単純な事例、例えば大変努力しているがしかし成績が悪い一人の実習中の要員を事例とし比較すると、実習期間終了時、実習生の悪い成績は実習が有効でなかった指標となる。同じことがFMEAの実施にも適用できる。FMEAの有効性を内部及び外部故障の減少を監視することによって評価できる。内部及び外部故障の発生数が許容できる水準を超えれば、実施したFMEAは有効でない。

- FMEAの効率

FMEAの有効性だけではなく、FMEAの効率も重要な検討課題である。経営層にとって、FMEAの成果(故障モードの未然及び再発防止の測定可能な結果)に追加して、重要な側面は有効なFMEAを準備するために不可欠な努力の程度である。コストとの均衡を達成するには、FMEAを準備に必要な経営資源の配分を考えなければならない、例えば;

- 組織横断チームが設計審査を主導し、FMEAの結果を文書化するために必要な時間

- 組織横断チームの資格認定に必要な投資(費用)

- 期待した品質目標を達成するための予防及び検出管理の改善のための投資(費用)

有効なFMEAを準備するために不可欠な努力の程度は、前記のとおり、査定と未然防止のコストに関わる。総合的なCOQが、査定と/未然防止のコストと内部及び外部故障のコストとの間の均衡を代用する指標として用いられる。

4.類似製品及び工程(FMEAの有効性、効率)

類似している製品及び工程を評価する

- 新規の製品及び工程の開発に関わるFMEAの有効性及び効率の評価は、既存の類似している製品及び工程のCOQを監視することによって実施できる。現行のCOQが、新規の製品及び工程の開発を開始する基準線となり、更に新規の製品及び工程の開発において重要な質問は、既存の類似している“同じ水準のCOQ/COPQを期待しているのか”に対して答えることである。答えは、おそらく、“もっと低いCOPQ”を求めるであろう。しかし、答えが“同じ水準のCOPQでよし”としても、組織横断FMEAチームは、新規の製品及び工程に潜在している未知の故障モード又は故障の原因を引き起こしかねない新規の機能及び要求事項の有無を検討しなければならない。従って、現行の予防及び検出管理のロバストの程度(強健性)を評価して、新規の製品及び工程の品質性能目標達成を確実にしなければならない。

- COQとFMEAとの間の基本的な繋がり

- FMEAチームは、FMEAがCOQ/COPQの成果目標が満たされているかを確実にする、更に

- FMEAチームは、既存の類似している製品及び工程の現行の実績に基づいて、新規の製品及び工程のFMEAによるリスク評価が現実的であることを確認しなければならない。

- AIAG&VDA-FMEAハンドブックが強く指向している事項は、FMEAのロバスト性の向上にある。次章で、ハンドブックの幾つかの主要な改善点、便益及び変更点を解説する。これらは自動車産業のサプライ・チェーンにおいて関連組織の事業業績を一段高い水準に引き上げるものと期待される。

5.AIAG&VDA FMEAの改定事項がもたらす便益

FMEAハンドブックはなぜ改定されるのか?

本FMEAマニュアルは、自動車産業のサプライ・チェーンの持続可能な成長に歩調を合わせるために改定される。AIAG&VDA-FMEAハンドブックの作成の目的は、製品及び製造工程のリスクの解析手法にこれまで以上のロバストネスを付加する、同時に多様なOEM固有の及び法令規制要求事項の複雑性、更には顧客が現状より質の高い革新的な製品を求める期待に応えることにある。AIAG&VDAは、上記の多様な要求事項と期待に対応するために共同出版することによって、FMEAマニュアルの共通化を図った。新しいFMEA手法は唯一つの版権のハンドブックとして作成された。このハンドブックには米国及びドイツ自動車産業の要求事項を満たす設計及び工程FMEAを実現するためにプロセスアプローチを指向して、AIAG&VDAのこれまでの最も良い実施事例を反映している。従って、本FMEAハンドブックを適用すれば、ロバストで、正確で、更に漏れのないFMEAを実施でき、供給者は製品及び製造の実現プロセスにおいて効果的に技術的なリスクを処理でき、全ての顧客のニーズを満たせるようになる。

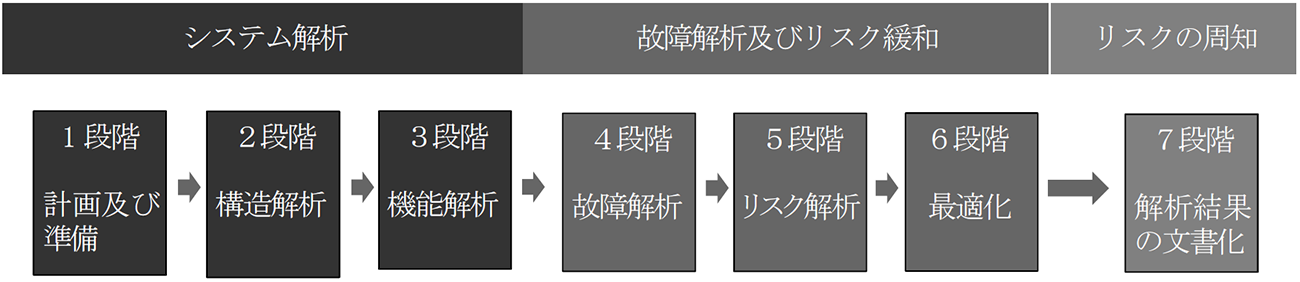

6.7段階解析の取組み

AIAG&VDA-FMEAハンドブックの最も注目すべき変更点は、FMEA実施における新しい解析手順(取り組み方)、“7段階の解析手順”にある。“7段階の解析手順”によって、正確で、適切で、かつ見落としのない方法で技術的リスクを文書化する枠組み(一連の基本的な考え方)を規定している。“7段階の解析手順”の新しい枠組みは正確である、その根拠は故障モード及びその潜在的原因を記述する枠組みに固有の技術用語の適用にある。この枠組みは適切である、その根拠は故障の影響によって故障の技術的な因果関係を記述できることにある。この枠組みは見落としがない(完全である)、その根拠は(システムの)上下の階層要素に焦点をあて技術的リスクを総合的にレビューできることにある。

新しい解析手順の便益;7段階解析手順はこれまで以上に強固に構成され、更に組織横断FMEAチームの有効性と効率を向上するうえで大いに役立つ:

- 包括的な方法でより多くのリスクを処理できる、

- FMEAを組織横断的にレビューすることによって、焦点の定まりない“ブレーンストーミング”に代わって技術的に主導された熟慮が可能になり、FMEAに対する(関係者の)消極的な態度を回避できる、

- 経営層が、技術的リスクを緩和するために不可欠な処置及び経営資源を理解し、かつレビューできる。

7.FMEAの準備活動の強化

旧版のFMEAマニュアルとの大きな変更点の一つは、“FMEAの計画と準備活動の強化”の重視であり、この活動をFMEA実施の1段階の手順に位置づけした。FMEAの範囲の確定はFMEA実施のための不可欠な活動であり、AIAG&VDA-FMEAハンドブックはこの活動に従来以上の重要性を与えた。例えば、解析境界の確定(何を含め、何を除外するか)、5のTの適用(FMEAの実施目的「InTent」、実施時期「Timing」、FMEAチーム「Team」、任務「Task」、手法「Tools」)、FMEA実施の基準線となる学習した知識、及び役割と責任の明確化(運営管理者、技術主任、FMEA促進者、FMEAチームメンバー)がFMEAの準備活動のなかでより明確に位置づけされた。

FMEAの計画と準備活動の強化がもたらす便益

FMEAの計画と準備活動の強化によって、焦点の定まらないことに(会議に今参加している目的は?今討議中の技術的リスクは何か?遂行すべき課題は何か?)及び関連情報不足に起因する組織横断チームの時間浪費を回避できる。

学習した知識をFMEA実施の基準線とする便益は:

- 転職や退職がもたらす知識の喪失に起因する過去の故障再発リスクの緩和、

- 学習した知識をFMEA実施の基準線とすれば、FMEAの準備時間を節約でき、類似の製品及び工程のFMEAにとってロバストな出発点となる、

- FMEAは生きた文書であるという基本的な考え方を実行(実用可能に)できる、

- 運営管理者にとって明確な理論的根拠となり、学習した様々な知識を標準化するために必要な経営資源を予測し、かつ配分できる。

8.評価基準の具体性改善

AIAG&VDA-新しいFMEAハンドブックでは、“重大さ”、“発生度”及び“検出度”の順位付け水準を決めるための評価基準を旧版と比較してより具体的にした。例えば、現行の予防及び検出管理の有効性の確認、製品及び工程の経験、及び検出方法の成熟を考慮した結果を新しい評価基準に反映した。上記に追加して、リスク優先指数(RPN)を廃止して、代わりに処置優先度(Action Priority:AP)が新たに導入された。“重大さ”、“発生度”及び“検出度”の順位付けを個々に精査し、更に三つの要素(“重大さ”、“発生度”及び“検出度”)を組み合わせて、リスクを低減する処置の優先度を“高い”、“中程度”及び“低い”とした。処置優先度“高い”は、リスク緩和処置としての予防及び検出管理を改善するか、又は現行のリスク緩和処置が何故十分かを正当化する要求事項である。

評価基準の特性(具体性)の強化がもたらす便益:

- “重大さ”、“発生度”及び“検出度”の順位付けを組み合わせた処置優先度(Action Priority:AP)は、エラーの未然防止を確実に促進する。検出管理が有効であったとしても、“重大さ”と“発生度”が“中程度”であれば処置優先度(AP)は“高い”又は“中程度”と見なされる。

- 新規のFMEAは実用的である。エラーの未然防止処置を実施すれば、処置優先度の水準を下げる最も速い近道となる。例えば処置優先度“高い”を“中程度”に、“中程度”を“低い”に低減できる。

9.(前記以外の)様々な改定事項

これまで概説した大きな改定事項に追加して、このハンドブックの利用者が読み取れる改定事項はつぎのとおり:

- 詳細に記述された序文、ロバストなFMEAを実施するために不可欠な基本的事項を強調し、かつ理解しやすく明確にしている。例えば次のように:

- FMEAの目的、目標、及び限界、

- 技術的リスクの文書化の基準(明確さ、真実性、現実的及び完全な「すべて揃っている」)、

- FMEA実施プロセスに上級経営層の関与の重要性の強調、

- ノウハウ保護に関連する明確な説明(指針)、

- 新規AIAG&VDA-FMEAハンドブックへの移行計画に関する指針、

- FMEA基準線の適用、目的は組織の知識及び学習した知識の維持。

- DFMEA

- DFMEA及びPFMEAにおいて解析された同じ故障影響と故障特徴を考慮したDFMEAとPFMEAとの相互関連、

- FMEAを実施するためのプロジェクト計画の取り組み方に5のTの適用(目的「InTent-解析作業の目的と範囲を明確にしてチームを機能させる」、実施時期「Timing-APQPとの整合性」、FMEAチーム「Team-役割と責任の明確化」、任務「Task-7段階解析手順」、手法「Tools-事例としてソフトウエア及び解析様式など」)。

- DFMEA1段階の追加−計画活動及び準備

- DFMEA2段階−構造解析 DFMEA解析様式への記述は解析対象システムの構造の理解から始まる。(製品)設計をシステム、サブシステム、及び構成部品へ分解し展開したのち、重要要素、この一つ上の階層と一つ下の階層が所定の様式に記述される。DFMEAを完了させる前に構造解析を支援する様々な手法を簡潔に解説した(ブロックダイアグラム、構造の木)。

- DFMEA3段階−機能解析 機能を適切に記述する考え方をこれまで以上に深く解説した、(P-ダイアグラム)の機能解析を支援する手法を解説に含めた。

- DFMEA4段階−故障解析 故障及び故障の連鎖の種類に関する考え方を解説した、この目的は広範囲の(より多くの故障の記述)及び整合性のある(FE「故障影響」、FM「故障モード」、FC「故障原因」間の内部的整合性)故障解析の支援にある。

- DFMEA5段階−リスク解析 予防管理(PC)と検出管理(DC)の違いをより詳しく解説。発生度及び検出度の順位を選択する前に、予防管理と検出管理の双方の有効性を考慮しなければならない。“重大さ”、“発生度”及び“検出度”の順位を決定する評価基準をより具体的にした、更にRPNを廃止して代わりに処置優先度(AP)を導入した。APの“低い”、“中程度”、及び“高い”の程度に基づいて優先すべき処置を決定する。

- DFMEA6段階−最適化 推奨処置が予防処置及び検出処置に代わる。“状況”欄が追加された(計画された、決定/実施待機、処置完了、取り消し)、更に“取られた処置”は証拠を示唆する。

- DFMEA7段階−解析結果の文書化 経営層への内部報告及び顧客への報告監視活動及びシステム応答(Monitoring and System Response:MSR)に関する補完的FMEAと言われる全く新しい章が追加された。運転状態を“低下”に切り替えて(車を運転できなくするため通常光又は音による警告によって)、MSRは車の運転中に発生する故障を検出し、かつ初期のDFMEAのなかで処置優先度が“高い”と評価された故障影響を回避できる。

- PFMEA

- PFMEA1段階の追加−計画活動及び準備

- PFMEA2段階−構造解析 製造工程をこれまで以上に詳細に分解し展開する:

PFMEAの重要要素:レビュー中の当該工程段階番号及び名称、

一段高い工程階層:システム上の(位置づけされた)工程アイテム(全製造工程)、

一段低い工程階層:4M(石川解析方式:特性要因図)に基づく作業要素。4Mの取り組みによって、当事者は“要員”、“機械”、“原材料”、“方法・手順”などを検討し故障原因をこれまで以上に見落としなく列挙できる。

- PFMEA3段階−機能解析 一段高い工程階層及び一段低い工程階層に関する機能及び要求事項の記述が追加された。この追加事項によって、故障影響(FE)及び故障原因(FC)を明確に、かつもれなく記述できる。

- PFMEA4段階−故障解析 潜在的な故障モードが重要要素の故障モードに代わる。故障の潜在的影響が一段高い工程階層要素又は車の使用者への故障の影響に代わる。故障の潜在的原因が作業要素の故障原因に代わる。

- PFMEA5段階−リスク解析 分類(欄)が特性(Special Characteristics)及び濾過番号(Filter Code)に代わる。発生度が故障原因の発生度に代わる。発生度の順位付けは“故障原因の予測”に基づく、これによって予防管理の現実のロバストネスを決定できるようになる。現行の予防管理が故障原因の現行の予防管理に代わる。現行の工程管理−検出管理が故障原因又は故障モードの現行の検出管理に代わる。検出が故障原因又は故障モードの検出に代わる。改定によって、検出は三つの要素、つまり検出方法の成熟度、検出の機会、及び検出能力を拠り所にして決まる。リスク優先指数(RPN)が処置優先度(AP)に代わる。低い、中程度、及び高い処置優先水準に基づき処置の優先度を決める。

- PFMEA6段階−最適化 推奨処置が予防処置及び検出処置に代わる。“状況”欄が追加された(計画された、決定/実施待機、処置完了、取り消し)、更に“取られた処置”は証拠、特性(Special Characteristics)、及び所見(Remarks)を示唆する。

- PFMEA7段階−解析結果の文書化 経営層への内部報告及び顧客への報告

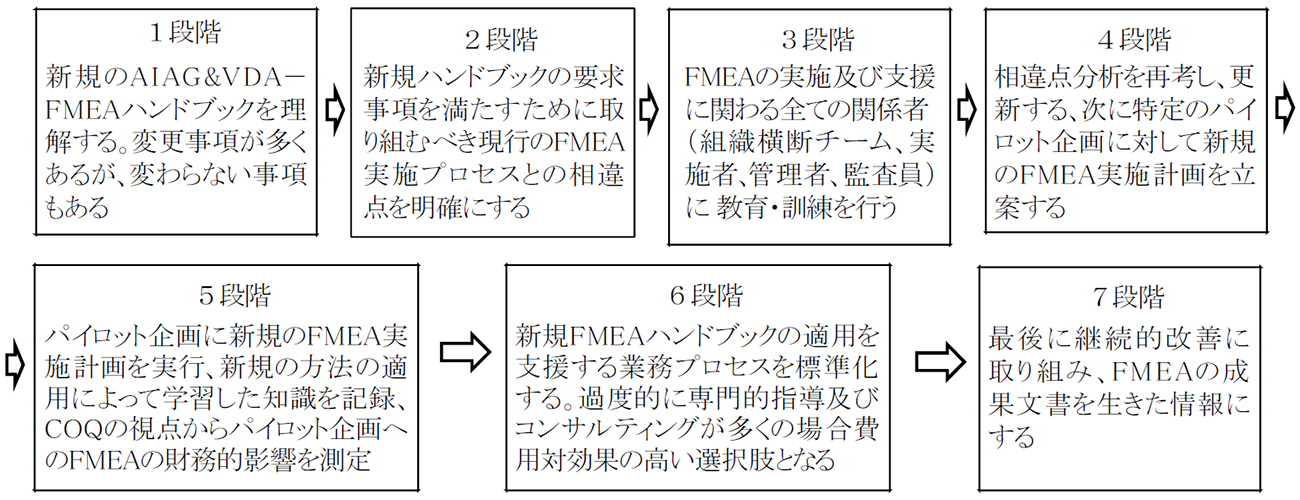

10.次の段階“これから何をなすべきか”−7段階解析の実施のための要点

組織内でFMEAマニュアルIV版を適用中である、しかしFMEA実施プロセスを適切に運用できていなければ、AIAG&VDA-FMEAハンドブックが正式に発行された後、取り組むべき重要な幾つかの課題がある。組織はそれぞれ個性があり、組織のFMEA実施プロセスを改善・修正すべき課題も組織の状況によってそれぞれ固有であることに留意しなければならない。しかしながら、FMEA実施プロセス改善・修正の長い道のりにおいて組織に役立つ幾つかの(共通する)取り組み方がある。

AIAG&VDA-FMEAハンドブックの“教育・訓練の講習会”は、「Plexus International社:AIAGの品質に関連する出版物及びサービスの認証された提供者」が提供する予定である、ただし講習会の実施はこのハンドブックの公式発行後となる。ハンドブックの公式発行前に実施されたAIAG&VDA-FMEAハンドブックの“教育・訓練”は、全て正確でない懸念がある、理由は“教育・訓練”がこのマニュアルの「最初の草案」に基づいているからである。

自動車関連業界の供給者は、新しいAIAG&VDA-FMEAハンドブックの適用又は移行計画への取り組みを新しいマニュアルの公式発行後に開始するとよい。

Ⅲ.白書からの気付き

- 改定がもたらす便益を強調した“白書”であるが、解析に関する新しい概念及び手法の導入を白書から読み取ることはできない。AIAG FMEA Manual IV版のなかで十分に解説され又は言及されているが、FMEA解析様式(手順)に明確に組み込まれていなかった事項が、今回の改定でFMEA解析様式(手順)に7段階の解析手順として明確に組み込まれ、FMEAプロセスのアウトプット(成果)に見落としや出来栄えのバラツキを最小限にできる、これが改定のもたらす便益と理解したい。

- 今回の改定に関して評価したい事項:

- 1段階;計画及び準備を解析様式(手順)に明確に位置付け(類似製品及び工程の重視)AIAG FMEA Manual IV版−序文及び前提条件で“計画及び準備”の重要性に言及している。FMEAは、事後ではなく事前の活動、単なる偶発的なエベントではなく長期にわたるコミットメント、つまり組織の先行製品品質計画の不可欠な活動であると強調、更に“類似製品及び工程の重視”は故障モードの未然及び再発防止できる対策創出の源泉はあくまで組織の知識にあり、FMEAは組織の知識を表出、熟成、結合し新しい知識を創出する触媒として機能すると解説、“計画及び準備”を解析様式(手順)の最初の活動に位置付けすることによって組織の知識を最大限に活用できる品質文化の成熟及びFMEAプロセスの定着を期待したい。

- COQの観点からFMEAの有効性と効率を評価

FMEAは事後ではなく事前の活動、単なる偶発的なエベントではなく長期にわたるコミットメント及び「類似製品及び工程の重視」、つまり組織に蓄積された知識をよりどころとする品質活動の実施が前提となる。よく計画されたFMEA「5のTの適用(FMEAの実施目的「InTent」、実施時期「Timing」、FMEAチーム「Team」、任務「Task」、手法「Tools」)」を実施した後に評価できる課題であろう。AIAG FMEA Manual IV版は随所で「5のT」に言及している。

- AP(Action Priority;処置優先度):

FMEA Manual IV版はRPN(重大さ、発生度、検出度の積)を閾値として適用しない、推奨処置は第一に重大さ、次に発生度、最後に検出度を考慮して決めることを推奨。APの概念はFMEA Manual IV版で導入済みであり、新規の概念又は主要な改定事項とは受け取れない。白書では重大さ、発生度、検出度の評価基準の具体性を改善したと言及しており、その詳細を期待したい。

- FMEA解析様式(手順):

白書はFMEA解析様式(手順)に一切言及していない。改定のWorking DraftではExcelによる解析様式を提案していた。7段階の解析では横長の解析様式となり、用紙サイズの制約のあるWordでの解析結果の文書化は難しいと懸念する。

- 改定FMEAへの移行

白書の7段階の移行手順のとおりであろう、特に2段階“新規ハンドブックの要求事項を満たすために取り組むべき現行のFMEA実施プロセスとの相違点を明確にする”に注目したい。前記の「解析に関する新しい概念及び手法の導入を白書から読み取ることはできない」から、FMEA Manual IV版の手順を忠実に実施しておれば改定FMEAへの移行は容易であろうと思われる。

お願い

白書は、FMEAプロセスの実施に不可欠な“解析様式”及び“重大さ、発生度、検出度の評価基準”の詳細に一切言及していないので、改定されるFMEAプロセスの実施に関するご質問には、FMEAハンドブックの公式発行後に対応したい。なお、AIAGのホームページに、AIAG&VDA FMEA Handbookは2019年6月に発行されると掲載された。

|